19. Установка и регистрация сосудов, работающих под давлением

Сосуды для должны устанавливаться на открытых площадках в местах, исключающих скопление людей, или в отдельно стоящих зданиях. Допускается установка сосудов: - в помещениях, примыкающих к производственным зданиям, при условии отделения их от здания капитальной стеной; - с заглублением в грунт при условии обеспечения доступа к арматуре и защиты стенок сосуда от почвенной коррозии. Не разрешается установка сосудов в жилых, общественных и бытовых зданиях. Установка сосудов должна исключать возможность их опрокидывания. Установка сосудов должна обеспечивать возможность их осмотра, ремонта и очистки с внутренней и наружной сторон. Для удобства обслуживания сосудов должны быть устроены площадки и лестницы.

Регистрация. Регистрации в органах Ростехнадзора не подлежат: - сосуды работающие при температуре стенки не выше 200 °C, у которых давления не превышает 0,05 МПа; - аппараты воздухоразделительных установок, расположенные внутри теплоизоляционного кожуха (регенераторы, колонны, теплообменники); - бочки для перевозки сжиженных газов, баллоны вместимостью до 100 л. Регистрация производится на основании письменного заявления руководства организации-владельца сосуда. Для регистрации сосуда должны быть представлены: - паспорт сосуда; - свидетельство об окончании монтажа; - схема включения сосуда; - паспорт предохранительного клапана. Орган Ростехнадзора в течение 5 дней рассмотр. представленную документацию. При соответствии документации на сосуд в паспорте сосуда ставит штамп о регистрации, пломбирует документы. В случ. отказа указ. причины со ссылкой на соответствующие докум.

20. Техническое освидетельствование сосудов, работающих под давлением

При техническом освидетельствовании сосудов допускается использовать все методы неразрушающего контроля. Первичное и внеочередное провод. Инспектором Ростехнадзора. Провод. Наруж. И внутр. Осмотры. Также провод. Пневматич. И гидравлическое испытание - проверить прочность элементов сосуда и плотность соединений. Сосуды, работающие с вредными веществами 1 и 2 классов опасности до начала выполнения внутри работ должны подвергаться тщательной обработке. Внеочередное освидетельствование сосудов проводят: - если сосуд не эксплуатировался более 12 мес.; - если сосуд был демонтирован и установлен на новом месте; - после ремонта; - после отработки проектного срока службы сосуда; - после аварии сосуда; - по требованию инспектора. Результаты проведенного технического освидетельствования заносятся в паспорт сосуда и подписываются членами комиссии.

21. Гидравлическое и пневматическое испытание сосудов, работающих под давлением

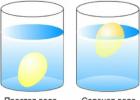

Гидравлическому испытанию подлежат все сосуды после их изготовления. Сосуды, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа частями, подвергаются гидравлическому испытанию на месте монтажа. Сосуды, имеющие защитное покрытие или изоляцию, подвергаются гидравлическому испытанию до наложения покрытия. Гидравлическое испытание сосудов, за исключением литых, должно проводиться пробным давлением. Примен. вода с температурой не ниже 5 °С и не выше 40 °С. Давление при испытании должно контролироваться двумя манометрами. После выдержки под пробным давлением давление снижается до проектного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено: - течи, трещин, слезок, потения в сварных соединениях и на основном металле; - течи в разъемных соединениях; - видимых остаточных деформаций, падения давления по манометру. Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии. Пневматические испытания должны проводиться по инструкции сжатым воздухом или инертным газом. Время выдержки сосуда под пробным давлением устанавливается разработчиком проекта, но должно быть не менее 5 мин. Затем давление в испытываемом сосуде должно быть снижено до проектного и произведен осмотр сосуда. Результаты испытаний заносятся в паспорт сосуда.

Гидравлическое испытание сосудов производится только при удовлетворительных результатах наружного и внутреннего осмотра.

Испытанию подвергается сосуд и установленная на нем арматура.

6.3.19. Гидравлические испытания должны производиться в соответствии с требованиями, изложенными в разделе Правил эксплуат. сосудов. При этом величина пробного давления может определяться исходя из разрешенного давления для сосуда. Под пробным давлением сосуд должен находиться в течении 5 минут.

Гидравлическое испытание эмалированных сосудов предприятием изготовителем независимо от рабочего давления должно производиться пробным давлением, указанным в паспорте сосуда.

День проведения технического освидетельствования сосуда устанавливается администрацией предприятия и предварительно согласовывается с инспектором Госгортехнадзора. Сосуд должен быть остановлен не позднее срока освидетельствования, указанного в его паспорте, Администрация предприятия не позднее чем за 5 дней обязана уведомить инспектора о предстоящем освидетельствовании сосуда.

В случае неявки инспектора в согласованный срок администрации предприятия предоставляется право произвести самостоятельно освидетельствование комиссией, назначенной приказом руководителя предприятия.

Результаты проведенного в срок следующего освидетельствования заносятся в паспорт сосуда и подписываются всеми членами комиссии.

Копия этой записи направляется в местный орган Госгортехнадзора не позднее, чем через 5 дней после освидетельствования.

Установленный комиссией срок следующего освидетельствования не должен превышать указанного в графе 3 таблицы; освидетельствование должно производиться инспектором Госгортехнадзора.

6.3.22. Администрация несет ответственность за своевременную и качественную подготовку сосуда для освидетельствования.

СВД до лжны подвергаться Тех. Освид. (наружному, внутреннему осмотру и гидравлическому испытанию) после монтажа до пуска в работу, а также периодически в процессе эксплуатации.

--- Нар.и внутренний осмотр ч/з 2 год для СВД с коррозией металла до 0,1мм/год.

--- Нар. и внутренний осмотр ч/з 1 год для СВД с коррозией металла более 0,1мм/год.

--- Нар. и внутренний осмотр ч/з 4 года с участием инспектора Госгортехнадзора.

Гидроиспытание проводиться ч/з 8 лет.

Гидравлическому испытанию подлежат все сосуды послe их изготовления.

Сосуды, имеющие защитное покрытие (эмалированные, футуровка) или изоляцию, подвергаются гидравлическому испытанию до наложения покрытия или изоляции.

Сосуды, имеющие наружный кожух, подвергаются гидравлическому испытанию до установки кожуха.

4.6.14. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

1) течи, трещин, слезок, потения в сварных соединениях и на основном металле;

2)течи в разъемных соединениях;

3) видимых остаточных деформаций.

4.6.15. Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением, установленном Правилами.

4.6.16 Гидравлическое испытание, проводимое на предприятии, должно производиться на специальном испытательном стенде, имеющим соответствующее ограждение и удовлетворяющим требованиям безопасности и инструкции по проведению гидроиспытаний, утвержденной в порядке, установленном министерством (ведомством).

4.6.17. Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии.

Пневматические испытания должны проводиться по инструкции, предусматривающей необходимые меры безопасности и утвержденной главным инженером предприятия.

Пневматическое испытание сосуда проводиться сжатым воздухом или инертным газом.

Величина пробного давления принимается равной величине пробного гидравлического давления. Время выдержки сосуда под пробным давлением устанавливается разработчиком проекта, но не должно быть не менее 5 мин.

Затем давление в испытываемом сосуде должно быть снижено до расчетного и произведен осмотр сосуда с проверкой герметичности его швов и разъемных соединений мыльным раствором или другим способом.

4.6.18. Значение пробного давления и результаты испытаний заносятся в паспорт сосуда.

4. Основные положения и требования промышленной безопасности в соответствии с Законом РК «О промышленной безопасности на опасных производственных объектах».

1. Промышленная безопасность обеспечивается путем:

1) установления и выполнения обязательных требований промышленной безопасности;

2) допуска к применению на опасных производственных объектах технологий, технических устройств, материалов, прошедших процедуру подтверждения соответствия нормам промышленной безопасности;

4) государственного контроля, а также производственного контроля в области промышленной безопасности;

5) экспертизы промышленной безопасности опасных производственных объектов;

6) аттестации организаций на проведение работ в области промышленной безопасности;

7) мониторинга промышленной безопасности.

2. Требования промышленной безопасности должны соответствовать нормам в области защиты промышленного персонала, населения и территорий от чрезвычайных ситуаций, санитарно-эпидемиологического благополучия населения, охраны окружающей природной среды, экологической безопасности, пожарной безопасности, безопасности и охраны труда, строительства, а также требованиям технических регламентов в сфере промышленной безопасности.

5. Контроль и обслуживание ГПМ.

Владельцы грузоподъемных машин, тары, съемных грузозахватных приспособлений, крановых путей, обеспечивают содержание их в исправном состоянии и безопасные условия работы путем организации производственного контроля.

В этих целях:

1) назначаются инженерно-технические работники по контролю, обеспечивающие безопасную эксплуатацию грузоподъемных машин, съемных грузозахватных приспособлений и тары;

2) обеспечиваются периодические осмотры, техническое обслуживание и ремонт, обеспечивающие содержание грузоподъемных машин, крановых путей, съемных грузозахватных приспособлений и тары в исправном состоянии;

3) разрабатывается положение о производственном контроле, технологические регламенты.

320. При выявлении неисправностей, нарушений настоящих Требований при работе грузоподъемных машин и их обслуживании лицо контроля обеспечивающее безопасную эксплуатацию грузоподъемных машин принимает меры по их устранению, а в случае необходимости останавливает машину.

Не допускается эксплуатация грузоподъемной машины при:

1) выявлений неисправностей тормозов, блоков, канатов и их крепления цепей, крюков, лебедок, ходовых колес, блокировочных устройств и приборов безопасности, несоответствия электросхемы крана проекту;

2) наличии трещин и деформаций в несущих металлоконструкциях;

3) выявлении неисправностей кранового пути (приложение 10);

4) истечении срока технического освидетельствования или нормативного срока службы машины;

6) отсутствии регистрации грузоподъемной машины;

7) отсутствии соответствующих массе и характеру перемещаемых грузов съемных грузозахватных приспособлений и тары или их неисправности;

8) невыполнении указаний лиц контроля или предписаний государственных инспекторов;

9) неисправности заземления или электрооборудования;

321. Для управления грузоподъемными машинами и их обслуживанием владелец назначает крановщиков, слесарей, электромонтеров.

322. Помощник крановщика назначается в случаях, предусмотренных методическим рекомендациями по эксплуатации крана, или если это необходимо по местным условиям работы.

323. Управление автомобильным краном допускается шоферу после обучения его по программе для крановщиков и аттестации.

324. Для зацепки и обвязки (строповки) груза на крюк грузоподъемной машины назначаются стропальщики. В качестве стропальщиков допускаются рабочие (такелажники, монтажники и другие профессии), обученные выполнению работ по строповке груза.

329. Сигнальщиками допускаются рабочие из числа аттестованных стропальщиков.

Крановщики проводят осмотр грузоподъемных машин перед началом работы, для чего владельцем крана выделяется соответствующее время.

Результаты осмотра и проверки крановщиками грузоподъемной машины записываются в вахтенном журнале (приложение 11).

Стропальщики проводят осмотр съемных грузозахватных приспособлений и тары перед их применением в работу.

3.4.6. Гидравлические испытания сосудов

Гидравлическому испытанию сосуд подвергают вместе с установленной на нем арматурой (указателями уровня жидкости, запорными вентилями); при необходимости установки заглушек, их устанавливают за запорными вентилями. Для гидравлического испытания применяют воду с температурой не ниже 5 и не выше 40° С. При наполнении сосуда водой для удаления воздуха предохранительный клапан должен быть открыт до появления из него воды. Если в результате заполнения сосуда водой на его стенках появится роса, то испытание проводят лишь после высыхания стенок.

Давление в сосуде во время испытания измеряют по двум проверенным манометрам класса 2,5 со шкалой, превышающей испытательное давление в 1,2 раза. Один манометр контрольный. Манометры применяют одного типа, одинаковых пределов измерения, класса точности и цены делений.

Гидравлическое испытание проводят под пробным давлением, значение которого определяют по формуле:

где

- допускаемое напряжение для материала

сосуда или его элементов при температуре

стенки 20°С, Н/м

- допускаемое напряжение для материала

сосуда или его элементов при температуре

стенки 20°С, Н/м (кгс/см

(кгс/см );

);

- допускаемое напряжение для материала

сосуда или его элементов при расчетной

температуре стенки, Н/м

- допускаемое напряжение для материала

сосуда или его элементов при расчетной

температуре стенки, Н/м (кгс/см

(кгс/см );

Р - расчетное давление, которое может

возникнуть при температуре +50 °С; оно

равно 2,0 МПа (20 кгс/см

);

Р - расчетное давление, которое может

возникнуть при температуре +50 °С; оно

равно 2,0 МПа (20 кгс/см ).

).

Подъем давления до пробного осуществляют медленно и плавно без толчков, используя плунжерную насосную установку типа П3/20. Если достичь указанного давления насосом с машинным приводом не представляется возможным, подъем давления производят ручным насосом. По достижении пробного давления подачу воды в сосуд прекращают; при этом в течение 5 мин не должно быть снижения давления. По истечении 5 мин давление снижают постепенно до рабочего и производят тщательный осмотр всех сварных швов сосуда и прилегающих к ним участков. При появлении в период испытания шума, стуков или резкого падения давления гидравлическое испытание немедленно прекращают, выясняют и устраняют их причины.

Сосуд и его элементы считают выдержавшими гидравлическое испытание, если не обнаружено:

признаков разрыва (поверхностных трещин, надрывов и др.);

течи, слезок и потения в сварных соединениях и основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций.

В случае выявления дефектов в зависимости от их характера инспектор поступает аналогично указанному на с. 28.

Результаты технического освидетельствования сосуда записываются в паспорт лицом, проводившим освидетельствование, с указанием разрешенных параметров эксплуатации сосуда и сроков следующих освидетельствований. Специалист по надзору заносит результаты технического освидетельствования в книгу учета и освидетельствования сосудов.

3.4.7. Проведение пневматических испытаний на плотность (герметичность) сосудов мак

В соответствии с требованиями правил сосуды, работающие под давлением вредных веществ (жидкости и газов) 1-, 2-, 3-, 4-го классов опасности по ГОСТ 12.1.007-76, должны подвергаться испытанию на герметичность воздухом или инертным газом под давлением, равным рабочему. Испытания проводятся техническим персоналом предприятия в соответствии с производственной инструкцией, утвержденной главным инженером предприятия. Методическими указаниями установлен порядок проведения таких испытаний, который при необходимости уточняется с учетом местных условий.

Пневматическому испытанию на плотность подвергают все сосуды, используемые для хранения, перевозки и применения жидкого аммиака. Испытание допускается проводить только при положительных результатах технического освидетельствования (наружного и внутреннего осмотров, гидравлического испытания) и наличии разрешения на его работу.

Все лица, занятые проверкой плотности (герметичности) сосудов жидкого аммиака, должны быть обучены безопасным методам работы в соответствии с "Правилами безопасного применения жидкого аммиака в сельском хозяйстве" .

Пневматические испытания проводят:

после монтажа до пуска в работу;

после проведения наружного и внутреннего осмотров администрацией предприятия;

после проведения наружного и внутреннего осмотров, а также гидравлического испытания пробным давлением инспектором госгортехнадзора;

после внеочередного технического освидетельствования сосудов, находящихся в эксплуатации;

после ремонтов (или других работ), связанных с вскрытием сосуда.

Запись о готовности сосуда к пневматическому испытанию делается в журнале осмотра сосудов в рабочем состоянии специалистом, ответственным за исправное состояние и безопасную эксплуатацию сосудов на предприятии-владельце.

Вновь смонтированные или прошедшие ремонт сосуды до пневматического испытания на плотность должны быть испытаны на прочность. Предварительные испытания на прочность обязательны также при установке в сосуде новых крепежных и других нагруженных давлением деталей, конструкция которых не позволяет проводить их предварительный контроль на отсутствие дефектов, снижающих прочность.

При испытании на плотность на месте установки сосудов склада СЖА-100(500) их предварительно отсоединяют от остальных аппаратов и трубопроводов (эстакад, рамп, компрессорных агрегатов, отделителей жидкости), не требующих проверки; на штуцеры сосуда помещают заглушки; затягивают сальниковые устройства в установленной на сосудах запорной и регулирующей арматуре. Испытываемые сосуды отсоединяют также от других сосудов, требующих проверки на плотность, но при другом испытательном давлении.

Сосуды, установленные на транспортные

средства и агрегаты внесения жидкого

аммиака в почву, испытывают на плотность

на специальной площадке, определенной

администрацией предприятия-владельца,

с учетом правил . Испытание на плотность

проводят воздухом или азотом при

максимально разрешенном рабочем давлении

1,6 МПа (16 кгс/см ).

).

Испытание сосудов машин аммиачного комплекса на плотность воздухом допускается лишь в том случае, когда они не были в работе либо когда перед испытанием они были полностью очищены и с помощью газоанализатора УГ-2 или индикаторной бумаги определена безопасность среды в них. Заполнение сосуда воздухом производят с помощью специального компрессора, шланг высокого давления которого подсоединяют к штуцеру газового вентиля.

Если давление сети может превысить испытательные давления в сосуде, то на подводящем трубопроводе должен быть установлен редукционный клапан, отрегулированный на испытательное давление. Перед запорным вентилем, а при установке редукционного клапана между ним и запорным вентилем устанавливают предохранительный клапан, отрегулированный на открытие при давлении, превышающем испытательное на 2-3%. На сосуде устанавливают проверенный и опломбированный манометр класса 1,5 со шкалой на давление, превышающее испытательное в 1,2-1,5 раза, а также вентиль для выпуска воздуха из сосуда (жидкостный вентиль со шлангом). Сечения проходного отверстия предохранительного клапана и вентиля для выпуска воздуха должны быть не меньше сечения запорного вентиля перед сосудом.

Давление в сосуде повышают плавно и с

остановкой для проверки на отсутствие

пропусков при промежуточных давлениях,

равных 0,1 МПа (1 кгс/см )

и половине рабочего 0,8 МПа (8 кгс/см

)

и половине рабочего 0,8 МПа (8 кгс/см ).

Время повышения избыточного давления

до 0,1 МПа (1 кгс/см

).

Время повышения избыточного давления

до 0,1 МПа (1 кгс/см )

принимают 15-20 мин, от 0,1 до 1 МПа (1-10

кгс/см

)

принимают 15-20 мин, от 0,1 до 1 МПа (1-10

кгс/см )

60-90 мин и от 1 до 1,6 МПа (10-16 кгс/см

)

60-90 мин и от 1 до 1,6 МПа (10-16 кгс/см )

30-40 мин.

)

30-40 мин.

Выявление мест утечек при промежуточном и рабочем давлении производят во время обмазки швов, арматуры и разъемных соединений мыльным раствором. В случае обнаружения пропусков давление полностью снижают, после чего устраняют их причины. Сброс давления проводят также плавно. Если для устранения пропусков требуется проведение ремонтных работ, выявленные дефекты и принятые меры по их устранению записываются в ремонтном журнале (карте). Устранение дефектов и подтяжка крепежных соединений в сосудах, находящихся под давлением, не допускаются. После устранения дефектов испытание повторяют. При пневматическом испытании запрещаются обстукивание или какие-либо удары по корпусу сосуда, находящегося под давлением.

По достижении в испытываемом сосуде испытательного давления подачу сжатого воздуха прекращают. Между подводящим трубопроводом и запорным вентилем устанавливают металлическую заглушку и проводят наблюдение за падением давления в сосуде не менее 4 часов для сосудов, периодически проверяемых, и не менее 24 часов для вновь устанавливаемых сосудов. Замер начального давления и исчисление указанного времени производят после выравнивания температур внутри и снаружи сосуда. Температуру газа в сосуде определяют ртутными термометрами, укрепленными на поверхности сосуда с надежной тепловой изоляцией от окружающей среды части термометра, заполненной ртутью, и места его установки.

Падение давления в сосуде при испытании на плотность определяют по формуле

,

,

где

- величина падения давления в час, в %

испытательного давления;

- величина падения давления в час, в %

испытательного давления;

- сумма манометрического и барометрического

давлений в начале испытаний, кгс/см

- сумма манометрического и барометрического

давлений в начале испытаний, кгс/см или мм рт. ст;

или мм рт. ст;

- то же в конце испытаний;

- то же в конце испытаний;

- абсолютная температура в начале

испытания, К;

- абсолютная температура в начале

испытания, К;

- то же в конце испытания; t - время

испытания, ч.

- то же в конце испытания; t - время

испытания, ч.

Сосуд признается выдержавшим испытание на плотность и пригодным к эксплуатации, если падение давления за 1 час не превышает 0,1%. Результаты испытания сосуда с указанием начальных и конечных давлений, температур и длительности испытания заносят в специальный акт с подписью лиц, проводивших испытание.

В системе сбора и подготовки нефти применяются различные емкости, сепараторы, цистерны, баллоны и т.д., рабочее давление, в которых выше атмосферного. Ввиду этого к проектированию, устройству, ремонту и эксплуатации этих сосудов предъявляются повышенные требования, регламентируемые «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 10-115-96).

Правила распространяются на:

сосуды, работающие под давлением воды с температурой выше 115 о С или другой жидкости с температурой, превышающей температуру кипения при давлении 0,07 МПа, без учета гидростатического давления;

сосуды, работающие под давлением пара или газа свыше 0,07 МПа;

баллоны, предназначенные для транспортирования и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа;

цистерны и сосуды для транспортирования и хранения сжатых и сжиженных газов, давление паров которых при температуре до 50 о С превышает давление 0,07 МПа.

Правила не распространяются на:

сосуды и баллоны вместимостью не более 0,025 м 3 (25л), у которых произведение давления в МПа на вместимость в м 3 не превышает 0,02;

трубчатые печи;

сосуды, состоящие из труб с внутренним диаметром не более 150 мм без коллекторов, а также с коллекторами, выполненными из труб с внутренним диаметром не более 150 мм.

При определении вместимости из общей емкости сосуда исключается объем, занимаемый футеровкой, трубами и другими внутренними устройствами. Группа сосудов, а также сосуды, состоящие из отдельных корпусов и соединенные между собой трубами с внутренним диаметром более 100 мм, рассматриваются как один сосуд.

Для управления работой, обеспечения безопасных условий и расчетных режимов эксплуатации сосудов они должны быть оснащены: предохранительными устройствами (клапанами), приборами для измерения давления (манометрами), приборами для измерения температуры, указателями уровня жидкости, запорной и регулирующей арматурой.

Конструкция сосудов должна быть надежной, обеспечивать безопасность при эксплуатации и предусматривать возможность их полного опорожнения, очистки, промывки, осмотра и ремонта.

Для каждого сосуда должен быть установлен и указан в паспорте расчетный срок службы с учетом условий эксплуатации.

Сосуды должны иметь штуцеры для наполнения и слива воды, а также удаления воздуха при гидравлическом испытании.

2.Требования, предъявляемые к обслуживанию сосудов.

К обслуживанию сосудов, работающих под давлением, могут быть допущены лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные, аттестованные и имеющие удостоверения на право обслуживания сосудов. Допуск персонала к самостоятельному обслуживанию должен оформляться приказом, распоряжением по цеху.

Приказом по управлению назначаются ИТР, аттестованные в установленном порядке и ознакомленные должностными обязанностями под роспись, ответственные за исправное содержание и безопасное действие сосудов, работающих под давлением. При длительной командировке, болезни и на время отпуска приказом по управлению должны быть оговорены лица, их замещающие.

Периодичность проверки знаний у ИТР – раз в 3 года, а у персонала, обслуживающего сосуды, - не реже одного раза в год.

Внеочередная проверка знаний проводится:

при переходе в другую организацию;

в случае внесения изменения в инструкцию по режиму работы и безопасному обслуживанию сосуда;

по требованию инспектора Госгортехнадзора, лица по надзору, назначенного приказом по управлению, и других контролирующих органов.

Персонал, допущенный к самостоятельной работе, обязан раз в год пройти проверку знаний, и раз в квартал проинструктирован по безопасному ведению обслуживания, технического освидетельствования сосудов, работающих под давлением, в объеме инструкций, утвержденный начальником управления. Инструкции должны быть разработаны на основании “Правил устройства и безопасной эксплуатации сосудов, работающих под давлением”, инструкций завода-изготовителя по эксплуатации сосудов, с учетом технологического назначения сосудов.

При перерыве в работе по специальности белее 12 месяцев персонал, обслуживающий сосуды, после проверки знаний должен перед допуском к самостоятельной работе пройти стажировку для восстановления практических навыков.

Обслуживающий персонал один раз в три дня при обслуживании сосуда, работающего под давлением, должен:

проверить герметичность фланцевых соединений и технологического оборудования на пропуск газа (нефти), при пропуске во фланцевом соединении подтянуть болты, при прорыве прокладки заменить ее;

проверить исправность манометра с помощью трехходового крана путем установки стрелки манометра в нуль, в случае, если стрелка не возвращается к нулевому положению шкалы на величину, превышающую половину допустимой погрешности, его следует заменить;

убедится в наличии пломбы, исправности стекла и корпуса манометра. Кроме указанной проверки, не реже одного раза в 6 месяцев производить проверку рабочих манометров контрольным, имеющим одинаковое с проверочным манометром шкалу и класс точности, с записью в журнале контрольных проверок;

проверить исправность предохранительного клапана принудительным кратковременным “подрывом”, заеданий клапана не должно быть;

проверить исправность запорной арматуры, в случае обнаружения протечек в сальниковом уплотнении его необходимо равномерно подтянуть, а при необходимости и добавить набивку. Арматуру, снабженную масленками, необходимо один раз в 3 месяца смазывать и проверять на плавность хода;

произвести слив грязи из замерного сепаратора в дренажную емкость или котлован, конденсат с воздухосборников;

проверить наличие на сосуде табличек с указанием сроков технического освидетельствования и правильность их оформления. На табличке размером не менее 200 х 150 мм должно быть указано:

своевременно проводить проверку СППК в ремонтной мастерской ПРЦЭО. При замене СППК заполнять журнал газоопасных работ, журнал установок и снятия заглушек с оформлением наряда допуска к работе обслуживающего персонала. Проверку СППК проводить согласно утвержденному графику, замену – при обнаружении неисправности;

своевременно проводить поверку манометров;

проверить наличие схемы включения сосуда в помещении (АЗГУ) или операторной.

не допускать повышенных параметров режима работы сосудов, указанных в паспорте.

Все данные по замене запорной арматуры, контрольно-измерительных приборов, предохранительных устройств и т.д. заносятся в паспорт сосуда, а результаты обследования – в вахтенный журнал.

Контроль над техническим состоянием сосуда осуществляется:

обслуживающим персоналом:

раз в три дня (наружный осмотр);

лицом, ответственным за техническое состояние:

раз в 6 месяцев (наружный осмотр);

лицом по надзору за техническим состоянием и эксплуатацией сосудов:

раз в 2 года (наружный и внутренний осмотр),

раз 8 лет (гидравлическое испытание) – для всех типов сосудов, входящих в закрытую систему нефтедобычи (аппараты, воздухосборники, газосепараторы, электродегидраторы и т.д.);

раз в 2 года (гидравлическое испытание) – для сосудов, внутренний осмотр которых провести невозможно, т.е. нет лючков и люков, специально предусмотренных изготовителем для осмотра и нет условий проведения тех освидетельствования, оговоренных в паспорте сосуда;

инспектором РГТИ:

раз в 4 года (внутренний осмотр);

раз в 8 лет (гидравлическое испытание) – для воздухосборников и др. сосудов, у которых произведение давления в МПа (кгс/см 2) на вместимость в м 3 (литрах) превышает 0,05 (500), не входящих в закрытую систему нефтедобычи.

3.Техничесое освидетельствование сосудов.

Сосуды, работающие под давлением, должны подвергаться техническому освидетельствованию после монтажа, до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях - внеочередному освидетельствованию. Порядок и сроки проведения технического освидетельствования определены в «Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ-10-115-96).

Перед проведением технического освидетельствования необходимо раз в 2 года проводить толщинометрию стенок сосудов.

К проведению наружного и внутреннего осмотров, гидравлическому испытанию и дефектоскопии предъявляются следующие требования:

Перед внутренним осмотром и гидравлическим испытанием сосуд должен быть:

остановлен;

охлажден (отогрет);

освобожден от заполняющей его рабочей среды;

пропарен;

покрытие сосуда от коррозии в местах, где имеются признаки, указывающие на возможность возникновения дефектов металла, должно быть частично удалено.

отключен заглушками от всех трубопроводов, соединяющих сосуд с источником давления;

При гидравлическом испытании необходимо:

применять воду с температурой не ниже 5 о С и не выше 40 о С, если в технических условиях не указано конкретное значение температуры, допускаемой по условию предотвращения хрупкого разрушения. Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда. По согласованию с разработчиком проекта сосуда вместо воды может быть использована другая жидкость;

опрессовку сосуда производить водой пробным давлением, указанным в паспорте, установив на время опрессовки заглушки под предохранительные клапана, и подводящие трубопроводы;

полностью удалить воздух при заполнении сосуда водой;

производить плавное повышение давления в сосуде;

контролировать давление в сосуде двумя манометрами; оба манометра должны быть одного типа, предела измерения, одинаковых классов точности, цены деления;

выдержать сосуд под пробным давлением в течение определенного времени. Время выдержки устанавливается разработчиком проекта. При отсутствии указаний в проекте время выдержки должно быть не менее значений, указанных в табл.1.

Таблица 1.

после выдержки под пробным давлением снизить давление в сосуде до расчетного, при котором произвести осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

течи, трещин, слезок, потения в сварных соединениях и на основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций, падения давления по манометру.

При наружном, внутреннем осмотрах и гидравлическом испытании должны быть выявлены и устранены все дефекты, снижающие прочность сосуда, особое внимание обратить на состояние защитного слоя от коррозии;

Обязательными местами для замера толщины стенок методом толщинометрии являются точки вокруг штуцеров (не менее 40х для каждого штуцера на расстоянии 50 мм.)

Не допускайте работу сосуда, если скорость коррозии приводит к уменьшению толщины стенок меньше расчетной, т.е. уменьшенной на 2 мм (припуска на коррозию). Скорость коррозии определяется исходя из сравнений результатов предыдущего и очередного замера. Результаты замера и координаты точек прилагаются к паспорту.

Результаты технического освидетельствования должны записываться в паспорте сосуда лицом, производившим освидетельствование, с указанием разрешенных параметров эксплуатации сосуда и сроков следующих освидетельствований.

Сосуды подлежат внеочередному освидетельствованию в случаях:

если сосуд не эксплуатировался более 12 месяцев;

если сосуд был демонстрирован и установлен на новом месте;

если произведен ремонт с применением сварки;

перед наложением защитного покрытия на стенки сосуда;

после отработки расчетного срока службы, установленного изготовителем, проектом или другой НД;

после аварии сосуда или элементов, работающих под давлением, если по объему восстановительных работ требуется такое освидетельствование;

по требованию инспектора Госгортехнадзора или ответственного по надзору за техническим состоянием и эксплуатацией сосуда.

При проведении внеочередного освидетельствования должна быть указана причина, вызвавшая необходимость в таком освидетельствовании.

РД 24.200.11-90

Группа Т58

РУКОВОДЯЩИЙ ДОКУМЕНТ

СОСУДЫ И АППАРАТЫ, РАБОТАЮЩИЕ ПОД ДАВЛЕНИЕМ

Правила и нормы безопасности при проведении гидравлических

испытаний

на прочность и герметичность

ОКСТУ 3602

Дата введения 1991-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И

ВНЕСЕН

Всесоюзным

научно-исследовательским и проектным институтом технологии

химического и нефтяного аппаратостроения

(ВНИИПТхимнефтеаппаратуры)

РАЗРАБОТЧИКИ:

В.П.Новиков (руководитель

темы); Н.К.Ламина; А.М.Еремин

2. УТВЕРЖДЕН И ВВЕДЕН

указанием Министерства тяжелого машиностроения от 25.07.90 N

ВА-002-7259

3. ЗАРЕГИСТРИРОВАН

НИИхиммашем за N РД 24.200.11-90 от 19.06.1990 г.

4. Сведения о сроках и

периодичности проверки документа: Срок первой проверки - 1992 г.,

периодичность проверки 2 года

5. ВВЕДЕН ВПЕРВЫЕ

6. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта,

подпункта, перечисления, приложения |

|

|

3.2.26; 3.2.29 |

|

|

ОСТ 26-01-9-80 |

Вводная часть |

|

ОСТ 26-01-221-80 |

Вводная часть |

|

ОСТ 26-01-900-79 |

Вводная часть |

|

ОСТ 26-01-1183-82 |

Вводная часть |

|

ОСТ 26-11-06-86 |

Вводная часть |

|

ОСТ 26-11-14-88 |

|

|

ОСТ 26-18-6-80 |

Вводная часть |

Настоящий руководящий

документ устанавливает правила и нормы безопасности при подготовке

и проведении гидравлических испытаний на прочность и герметичность

сосудов и аппаратов, работающих под давлением, изготавливаемых в

соответствии с требованиями ОСТ 26-291*, ОСТ 26-01-1183, ОСТ

26-01-900, ОСТ 26-11-06, ОСТ 26-18-6, ОСТ 26-01-9, ОСТ

26-01-221.

______________

*

Действует ОСТ

26-291-94

Гидравлические испытания

изделий и их элементов на прочность и герметичность

гидростатическим давлением должны проводиться на специальных

испытательных гидростендах (далее гидростендах) или, в

исключительных случаях, на сборочных стендах с использованием

переносного оборудования.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководящий документ

распространяется на все методы гидравлических испытаний по ОСТ

26-291 и ОСТ 26-11-14.

1.2. На каждом

предприятии в соответствии с настоящим руководящим документом

должна быть разработана и утверждена главным инженером инструкция

по безопасному проведению гидравлических испытаний. Основные

положения инструкции, а также схема испытания должны быть вывешены

на рабочем месте каждого участка гидроиспытаний.

2. ТРЕБОВАНИЯ К ПЕРСОНАЛУ

2.1. К работе на

гидростендах и рабочих местах с переносным оборудованием для

гидравлических испытаний допускаются рабочие соответствующей

специальности по "Единому тарифно-квалификационному справочнику

работ и профессий рабочих (ЕТКС), аттестованные в установленном

порядке с квалификацией не ниже 4 разряда".

2.2. Назначение или

перевод рабочего осуществляется распоряжением по цеху.

Рабочий должен быть

ознакомлен с особенностями данного испытательного оборудования и

пройти инструктаж.

Организация обучения и

инструктажа по безопасности труда должна соответствовать

требованиям ГОСТ 12.0.004*.

______________

ГОСТ

12.0.004-90 , здесь и далее по тексту. - Примечание изготовителя

базы данных.

2.3. Повторная проверка

знаний работающих должна проводиться не реже одного раза в год для

рабочих и одного раза в три года для ИТР заводской квалификационной

комиссией, назначаемой в установленном порядке.

2.4. Ответственность за

исправное состояние, правильную и безопасную эксплуатацию

гидростенда возлагается на инженерно-технического работника (ИТР),

назначенного приказом по цеху (предприятию) и аттестованного в

установленном порядке.

2.5. Каждый гидростенд в

каждой смене должен быть закреплен за отдельным исполнителем

распоряжением по цеху. Исполнитель обязан следить за исправным

состоянием гидростенда и содержать его в надлежащем порядке и

чистоте. На каждом гидростенде должна быть вывешена табличка с

указанием фамилии исполнителя, ответственного за данный

гидростенд.

2.6. При подготовке к

гидравлическим испытаниям каждого изделия нового типа, конструкции

и т.п. руководитель работ должен провести внеплановый инструктаж

рабочих, по особенностям данного изделия, указать на возможные

источники опасности и меры предосторожности.

2.7. Для выполнения работ

по строповке и перемещению груза, управлению грузоподъемными

механизмами с пола испытатели должны иметь соответствующее

удостоверение.

2.8. Испытатели должны

быть обеспечены спецодеждой и спецобувью соответствующего размера

по типовым отраслевым нормам для машиностроительных и

металлообрабатывающих производств.

3. ТРЕБОВАНИЯ К УЧАСТКУ, ОБОРУДОВАНИЮ, ОСНАСТКЕ

3.1. Требования к участку

и рабочему месту при испытании переносным оборудованием

3.1.1. Участок для

гидравлических испытаний должен соответствовать требованиям

действующих санитарных норм проектирования промышленных предприятий

CH118, CH119, СН245, строительным нормам и правилам СНиП2, СНиП8,

СНиП9.

3.1.2. Площадь участка

должна обеспечивать размещение:

гидростенда (или

переносного оборудования при испытании на сборочном стенде);

вспомогательного

оборудования и оснастки;

испытываемого изделия с

учетом безопасного выполнения работ по его монтажу и осмотру, при

этом свободная зона по периметру максимально возможного габарита

изделия должна быть не менее 1 м.

3.1.3. Участок должен

иметь нескользкое покрытие пола с уклоном и (или) отверстиями для

стока воды, а также защитное ограждение, исключающее возможность

случайного появления на участке посторонних лиц и попадание рабочей

жидкости за пределы участка (приложение 2).

На ограждении должно быть

световое табло с надписью "ВХОД ВОСПРЕЩЕН. ИДУТ ИСПЫТАНИЯ" или

соответствующий плакат.

3.1.4. На участке должны

быть общее и местное рабочее освещение, аварийное освещение, а

также переносные светильники с напряжением не более 42 В.

Оборудование освещения должно соответствовать требованиям "Правил

устройства электроустановок ".

Освещение должно

обеспечивать освещенность на поверхности испытываемого изделия:

рабочую - не менее 300 лк

при люминесцентном или 200 лк при освещении лампами

накаливания;

аварийную - не менее 10%

от рабочей.

3.1.5. Участок

гидроиспытаний должен иметь оборотную систему водоснабжения,

обеспечивающую заполнение объема испытываемых изделий или

технический водопровод с системой слива в канализацию.

3.1.6. Рабочее место, где

проводятся гидроиспытания переносным оборудованием, должно

соответствовать требованиям пп.3.1.2-3.1.6 настоящего руководящего

документа.

Допускается в качестве

временного защитного ограждения использовать леерное,

устанавливаемое от испытываемого изделия на расстоянии не менее

рассчитанного (приложение 3.)

3.2. Требования к

оборудованию и оснастке

3.2.1. Гидростенд должен

быть оборудован:

емкостью для рабочей

жидкости с системой ее циркуляции;

насосом для заполнения и

опорожнения изделия;

насосом для создания

давления в изделии;

рессивером (буферной

емкостью) или пневмогидроаккумулятором;

системой

трубопроводов;

запорной арматурой;

приборами для измерения

давления и температуры рабочей жидкости;

предохранительными

устройствами или электроконтактными манометрами (ЭкМ);

заглушками.

Электродвигатели насосов

должны быть закрытого исполнения, типа IP44.

Допускается использование

насосной установки с пневматическим приводом с электромагнитным

клапаном (электрозадвижкой) перекрывающим подачу воздуха на

пневмопривод. Управление клапаном должно осуществляться

электроконтактным манометром (ЭкМ), установленным в линии от насоса

к изделию.

При использовании в

составе рабочей жидкости люминофоров, консервантов или других

химических веществ гидростенд должен быть дополнительно оборудован

специальными емкостями для приготовления нейтрализующих растворов и

нейтрализации рабочей жидкости и (или) устройством для сбора этих

веществ с целью их дальнейшего использования.

3.2.2. Расположение и

компоновка оборудования должны отвечать требованиям действующих

строительных норм и правил СНиП9, СНиП10 и обеспечивать

безопасность и удобство его эксплуатации и ремонта.

Пульт управления

гидростендом или переносным оборудованием для гидроиспытаний,

расположенный в опасной зоне, определенной расчетом по приложению

3, должен быть оборудован защитой, рассчитанной согласно приложению

2.

3.2.3. При подземном

расположении испытываемого изделия, над заглубленным помещением

должна быть предусмотрена раздвижная или другая механическая крыша,

а участок с учетом площади, занимаемой крышей в раскрытом

положении, должен иметь леерное ограждение.

3.2.4. Электрооборудование гидростенда должно соответствовать требованиям действующих в промышленности "Правил устройства электроустановок" , "Правил технической эксплуатации электроустановок потребителей" , "Правил техники безопасности при эксплуатации электроустановок потребителей" *, а также строительным нормам и правилам СНиП6.

_______________

*

Действуют "Межотраслевые

Правила по охране труда (правила безопасности) при эксплуатации

электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00) . -

Примечание изготовителя базы данных.

3.2.5. Гидростенд должен

быть снабжен кнопками "СТОП" аварийной остановки электродвигателя

насоса, окрашенными в красный цвет. Количество кнопок и места их

расположения должны гарантировать возможность быстрой остановки

электродвигателя.

3.2.6. Вращающиеся части

привода питательного насоса должны быть надежно ограждены.

Попадание рабочей жидкости на привод не допускается.

3.2.7. Напорная линия

насоса должна иметь рессивер для уменьшения колебаний давления в

испытываемом изделии, вызываемых пульсирующей подачей рабочей

жидкости. Рессивер должен быть рассчитан на давление, не ниже

максимально допустимого для данного гидростенда.

Рессивер должен

устанавливаться на участке гидроиспытаний в месте, исключающем

присутствие людей и обеспечивающем доступность его осмотрам, и

иметь защитное ограждение, рассчитанное согласно приложению 2.

Допускается не

устанавливать рессивер и байпас на гидростендах, если давление в

испытываемом изделии достигается с помощью насоса без

электропривода (вручную).

3.2.8. Расположение

трубопроводов должно обеспечивать свободный доступ для осмотра и

контроля их состояния.

3.2.9. Измерение давления

должно производиться по двум поверенным манометрам, один из

которых, контрольный, должен быть установлен на изделии, а второй -

на пульте управления гидростендом.

3.2.10. Манометры для

измерения давления должны иметь один тип, предел измерения,

одинаковую цену деления и класс точности не ниже:

2,5 при расчетном

давлении до 2,5 МПа (25 кгс/см);

1,5 при расчетном

давлении свыше 2,5 МПа (25 кгс/см) и такую шкалу, на которой предел измерения

расчетного давления находится во второй ее трети.

3.2.11. Расположение

манометров должно обеспечивать свободный обзор шкалы манометра, при

этом шкала прибора должна находиться в вертикальной плоскости.

Номинальный диаметр

корпуса манометров, устанавливаемых на высоте до 2 м от уровня

площадки наблюдения за ними, должен быть не менее 100 мм, на высоте

от 2 до 3 м - не менее 160 мм. Установка манометров на высоте более

3 м от уровня площадки не допускается.

3.2.12. Манометры должны

быть защищены от теплового излучения, замерзания, механических

повреждений.

3.2.13. Запрещается

использовать манометры при:

отсутствии пломбы или

клейма с отметкой о проведенной поверке;

просроченном сроке

поверки;

неисправности манометра

(стрелка при его отключении не возвращается на нулевую отметку

шкалы, разбито стекло или имеются другие повреждения, которые могут

отразиться на правильности показаний).

3.2.14. Предохранительные

клапаны гидростенда должны иметь пропускную способность,

соответствующую производительности гидронасосов, быть

отрегулированы на пробное давление, проверены на плотность затвора

и разъемных соединений и опломбированы вместе с биркой, на которой

указана величина пробного давления.

Регулировка клапанов

должна производиться согласно ГОСТ

12.2.085 *. Контрольной средой для определения момента

открывания клапана может быть воздух или вода, которые должны быть

чистыми, без механических или химических включений.

______________

*

На территории Российской Федерации действует действует ГОСТ

12.2.085-2002 . - Примечание изготовителя базы данных.

3.2.15. Установку

предохранительных клапанов необходимо проводить, руководствуясь

"Правилами

устройства и безопасной эксплуатации сосудов, работающих под

давлением" и согласно принципиальной схеме оборудования

гидростенда или принципиальной схеме, утвержденной главным

инженером предприятия.

Допускается использовать

вместо предохранительных клапанов электроконтактные манометры

(ЭкМ), при этом один манометр устанавливается на изделии и еще один

- в магистрали от насоса к изделию. Соединение насоса с манометром

ЭкМ должно осуществляться через буферную емкость или демпфирующее

устройство для предохранения манометра от пульсации рабочей

жидкости в трубопроводе.

Манометры должны быть

настроены на пробное давление и обеспечивать отключение насоса при

достижении значения пробного давления.

3.2.16. Резиновые,

металлорезиновые рукава и трубопроводы, используемые при

гидроиспытаниях, должны иметь бирки с указанием их рабочего и

пробного давления, срока испытания.

Значения давлений на

рукавах и трубопроводах должны быть не ниже величины давления, на

которое рассчитан данный гидростенд.

Рукава должны отвечать

действующим стандартам или техническим условиям и не иметь

механических или химических повреждений.

3.2.17. Запорная арматура

гидростенда должна быть доступна для обслуживания и располагаться

не выше 1,5 м от уровня пола. Арматуру необходимо систематически

смазывать и прокручивать, при этом применение каких-либо рычагов не

допускается.

Применять арматуру, не

имеющую технической документации (паспорт, аттестат и т.п.), не

допускается.

3.2.18. Запорная арматура

должна иметь четкую маркировку:

наименование

завода-изготовителя или его товарный знак;

условный проход, мм;

условное давление, МПа

(кгс/см);

направление потока

среды;

марка материала.

3.2.19. В маркировке

заглушек, используемых для гидроиспытаний, должны указываться номер

заглушки и величина давления, на которое она рассчитана.

3.2.20. Испытываемое

изделие должно иметь:

вентиль или кран для

контроля отсутствия давления в нем перед его демонтажом.

Допускается использование трехходового крана, установленного на

изделии. Выходное отверстие крана должно быть направлено в

безопасное место. Допускается при наличии муфт для слива жидкости

вентиль или кран не устанавливать;

предохранительные

клапаны, количество и пропускная способность которых должны

исключать возможность возникновения в изделии давления,

превышающего пробное. Допускается использовать предохранительные

клапаны с разрывной мембраной, рассчитанной на пробное

давление.

Допускается не

устанавливать предохранительные клапаны на изделии, если они

предусмотрены в магистрали между насосом и испытываемым изделием и

рассчитаны на пробное давление.

3.2.21. Рабочая жидкость,

выходящая из предохранительного клапана, должна отводиться в

безопасное место. Установка запорных устройств на отводящих трубах,

а также между изделием и предохранительным клапаном не

допускается.

3.2.22. Рабочие жидкости,

применяемые для гидравлических испытаний, должны быть нетоксичными,

невзрывоопасными, непожароопасными.

Допускается по требованию

разработчика изделия применение других жидкостей с обязательным

соблюдением соответствующих мер безопасности.

3.2.23. Конструкции

площадок обслуживания и лестниц к ним (лесов) должны

соответствовать действующим "Правилам техники безопасности для

строительно-монтажных работ" и "Общим правилам техники безопасности

и производственной санитарии для предприятий и организаций

машиностроения".

3.2.24. Грузоподъемные

краны и механизмы, применяемые на участке гидроиспытаний, должны

соответствовать требованиям действующих "Правил

устройства и безопасной эксплуатации грузоподъемных

кранов" .

3.2.25. Гидростенд и все

входящие в него сборочные единицы, агрегаты и приспособления должны

иметь аттестаты или паспорта. Использование технологической

оснастки, не имеющей технической документации и (или) с

механическими повреждениями резьбовых, уплотнительных, посадочных

поверхностей, следами растяжения, не допускается.

3.2.26. Гидростенд должен

быть аттестован согласно ГОСТ

24555 * и принят комиссией, назначенной приказом по

предприятию.

______________

*

На территории Российской Федерации действует ГОСТ Р

8.568-97 , здесь и далее по тексту. - Примечание изготовителя

базы данных.

Аттестационная

документация разрабатывается разработчиком стенда и согласовывается

с метрологической службой предприятия до аттестации

гидростенда.

Испытания гидростенда

должны проводиться давлением, равным 1,25 от давления, на которое

рассчитан гидростенд.

К

аттестату на гидростенд должна быть приложена техническая

документация:

протокол аттестации

(приложение 1);

расчеты элементов стенда

на прочность;

паспорта и аттестаты на

приборы, агрегаты и арматуру, применяемые на стенде;

инструкция по технике

безопасности при работе на гидростенде;

приказ о назначении

ответственного за гидростенд.

3.2.27. Техническая

документация на гидростенд должна храниться у лица, ответственного

за его исправное состояние и безопасную эксплуатацию (см.

п.2.4).

3.2.28. Гидростенд должен

быть на учете в метрологической и технической службе предприятия,

осуществляющей планово-предупредительные ремонты.

3.2.29. Гидростенд должен

периодически, один раз в 6 месяцев, подвергаться осмотру и не реже

одного раза в год - ремонту.

Планово-предупредительные

ремонты должны выполняться в строгом соответствии с графиком,

утвержденным главным инженером предприятия. После ремонта

гидростенд должен быть подвергнут гидравлическому испытанию

давлением согласно п.3.2.27 и аттестован согласно ГОСТ 24555 .

3.2.30. Поверка

манометров с их опломбированием или клеймением должна производиться

не реже одного раза в год в установленном порядке.

Дополнительная поверка

рабочих манометров контрольным должна проводиться не реже одного

раза в 6 месяцев с записью результатов в журнал. Допускается для

поверки рабочих манометров использовать поверенный рабочий

манометр, имеющий с поверяемым одинаковую шкалу и класс точности.

Независимо от указанных сроков поверку манометров необходимо

проводить при возникновении сомнений в правильности их

показаний.

3.2.31. Проверка

предохранительных клапанов должна проводиться не реже одного раза в

год, в сроки, установленные руководством предприятия. Проверка,

ремонт и регулировка предохранительного клапана должны оформляться

актом за подписями механика цеха, мастера по ремонту и регулировке

и слесаря, проводившего данные работы.

Предохранительный клапан,

прошедший ремонт и регулировку, должен быть опломбирован вместе с

биркой, на которой указано пробное давление, и снабжен номером.

Каждый предохранительный

клапан должен иметь технический паспорт, вместе с которым должны

храниться копии паспортов на клапан и пружину с

заводов-поставщиков, а также копии актов его поверки, ремонта и

регулировки.

3.2.32. Резиновые,

металлорезиновые рукава и трубопроводы должны проходить проверку и

испытания не реже одного раза в год согласно графику

планово-предупредительного ремонта. Испытания должны проводиться по

соответствующим нормативно-техническим документам на эти изделия и

строительным нормам и правилам.

3.2.33. Запорная арматура

после каждого ремонта должна подвергаться испытаниям на

механическую прочность и герметичность гидравлическим давлением,

соответствующим требованиям нормативно-технической документации на

данную арматуру, но не ниже максимального давления, на которое

рассчитан гидростенд. Испытание запорной арматуры должно быть

оформлено актом.

Испытания должны

проводиться после пригонки и слесарно-механической обработки.

4. ПРАВИЛА И НОРМЫ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ

4.1. Подготовка к

проведению гидроиспытаний

4.1.1. Изделия и их

элементы, подлежащие гидроиспытанию, должны быть приняты службой

ОТК по результатам внешнего осмотра и неразрушающего контроля.

Величина испытательного

давления для изделия не должна превышать максимально допустимой

величины давления, на которое рассчитан гидростенд.

4.1.2. Крепеж и

уплотнения, используемые при гидроиспытании, должны быть из

материалов, предусмотренных в рабочих чертежах на изделие.

4.1.3.

Контрольно-измерительные приборы, предохранительные устройства,

арматура, заглушки, крепеж, прокладки и т.п. должны выбираться

согласно маркировке на давление не ниже испытательного.

4.1.4. При установке

испытываемого изделия на гидростенде на штатные или технологические

опоры должно быть обеспечено его устойчивое положение, свободный

доступ для осмотра и расположение дренажных отверстий

("воздушников") в его верхней точке.

Схема гидроиспытания,

технологический процесс и оснастка должны обеспечивать полное

удаление воздуха при заполнении испытываемого изделия рабочей

жидкостью.

4.1.5. Монтаж

коммуникаций, установка требуемой арматуры,

контрольно-измерительных приборов должны производиться в полном

соответствии с утвержденной схемой гидроиспытания.

Все свободные отверстия

испытываемого изделия должны быть заглушены.

Монтаж, оборудование и

осмотр изделия на высоте более 1,5 м следует проводить со

специальных площадок (лесов).

4.1.6. При монтаже

фланцевых соединений резьбовые элементы должны затягиваться

равномерно, поочередным затягиванием диаметрально противоположных

("крест-накрест") с соблюдением параллельности фланцев.

Запрещается использовать

гаечные ключи не соответствующие размеру гайки, нестандартные и

(или) с удлинением рукоятки, а также молоток или кувалду.

4.1.7. При приготовлении

рабочей жидкости с использованием люминофоров, консервантов, а

также при нанесении индикаторных покрытий на контролируемые

поверхности испытываемого изделия на участке гидроиспытаний должна

быть включена система общеобменной приточно-вытяжной

вентиляции.

4.2. Проведение

гидроиспытаний

4.2.1. В проведении

гидравлических испытаний должно участвовать минимальное количество

людей, но не менее двух человек.

4.2.2. Во время

проведения гидроиспытаний запрещается:

находиться на территории

участка лицам, не участвующим в испытании;

находиться со стороны

заглушек лицам, участвующим в испытании;

производить посторонние

работы на территории участка гидроиспытаний и работы, связанные с

устранением обнаруженных дефектов на изделии, находящемся под

давлением. Работы по устранению дефектов разрешается производить

только после снятия давления и, в необходимых случаях, слива

рабочей жидкости;

транспортировать

(кантовать) изделие, находящееся под давлением;

транспортировать грузы

над изделием, находящемся под давлением.

4.2.3. Испытателю

запрещается:

проводить испытания на

гидростенде, незакрепленном за ним или его бригадой распоряжением

по цеху;

оставлять без надзора

пульт управления гидростендом, испытываемое изделие, соединенное с

системой водоснабжения (даже после снятия давления);

производить под давлением

сборку и разборку изделий, оснастки, ремонт оборудования

гидростенда и т.д.;

самовольно вносить

изменения в технологический процесс испытаний, изменять давление

или время выдержки под давлением и др.

4.2.4. Проведение

гидравлических испытаний на сборочном стенде с использованием

переносного оборудования допускается в исключительных случаях с

письменного разрешения главного инженера предприятия и соблюдением

требований настоящего руководящего документа.

4.2.5. Испытываемое

изделие должно быть заполнено рабочей жидкостью полностью, наличие

в коммуникациях и изделии воздушных подушек не допускается.

Поверхность изделия

должна быть сухой.

4.2.6. Давление в изделии

должно повышаться и снижаться плавно. Повышение давления должно

производиться с остановками (для своевременного выявления возможных

дефектов). Величина промежуточного давления принимается равной

половине пробного. Скорость подъема давления не должна превышать

0,5 МПа (5 кгс/см) в минуту.

Предельное отклонение

пробного давления не должно превышать ±5% его величины. Время

выдержки изделия под пробным давлением устанавливается

разработчиком проекта или указывается в нормативно-технической

документации на изделие.

4.2.7. Во время повышения

давления до пробного и выдержки изделия под пробным давлением

находиться вблизи и (или) осматривать изделие запрещается.

Персонал, участвующий в испытании, должен в это время находиться за

пультом управления.

Осмотр изделия должен

производиться после снижения давления в изделии до расчетного.

При расчетном давлении в

изделии у гидростенда разрешается находиться:

испытателям;

дефектоскопистам;

представителям отдела

технического контроля (ОТК);

ответственному за

безопасное проведение работ - мастеру, старшему мастеру, начальнику

участка;

начальникам цехов;

работникам ведущих

технических отделов;

представителям

заказчика.

Указанные лица должны

пройти специальное обучение или соответствующий инструктаж согласно

ГОСТ

12.0.004 .

4.2.8. При использовании

дефектоскопической аппаратуры с источниками ультрафиолетового

излучения облучение глаз и кожных покровов работающих не

допускается.

4.2.9. Испытатель обязан

прервать испытание, выключить насосы, создающие давление, или

перекрыть вентили трубопроводов, подающих давление в изделие, (при

использовании одного насоса для нескольких рабочих мест) и открыть

вентили сброса давления при:

перерыве в подаче

рабочего давления;

достижении давления в

изделии или трубопроводах выше разрешенного несмотря на соблюдение

всех требований, указанных в инструкции;

отказе манометров или

других показывающих приборов во время подъема давления;

срабатывании

предохранительных устройств;

возникновении гидроударов

в трубопроводе или изделии, появлении вибрации;

обнаружении в

испытываемом изделии, технологической оснастке, трубопроводах течи,

трещин, выпучин или отпотевания в сварных швах;

утечке через дренажные

отверстия, служащей сигналом для прекращения испытания;

разрушении испытываемого

изделия;

пожаре и т.п.

4.2.10. После снятия

давления в системе, перед разборкой фланцевых соединений,

необходимо удалить рабочую жидкость из изделия и системы.

4.2.11. При демонтаже

оснастки гайки болтовых соединений следует снимать, постепенно

ослабляя диаметрально противоположные ("крест-накрест"), и обращать

внимание на целостность уплотнительных элементов во избежание их

попадания во внутренние полости изделия.

4.2.12. Отработанная

рабочая жидкость, содержащая химические вещества, перед сбросом в

канализационную сеть должна быть нейтрализована и (или)

очищена.

Запрещается сброс в

канализацию рабочих жидкостей, содержащих люминофоры, консерванты и

т.п., не прошедших нейтрализацию и (или) очистку.

При работах с раствором

хлорной извести на участке гидроиспытаний должна быть включена

система общеобменной приточно-вытяжной вентиляции. Вытяжной

патрубок системы вентиляции должен находиться непосредственно над

емкостью с раствором хлорной извести.

Хлорная известь, попавшая

на пол, должна быть смыта водой в канализационный сток.

Все работы с хлорной

известью должны проводиться в защитных очках, брезентовом костюме,

резиновых сапогах и перчатках, с надетым противогазом.

4.2.13. Удаление с кожных

покровов люминофоров на основе флуоресцеина и его растворов

(суспензий) необходимо производить водой с мылом или 1-3% водным

раствором аммиака.

По окончании работ с

люминофорами персонал обязан тщательно вымыть руки теплой водой с

мылом.

1. ХАРАКТЕРИСТИКА

ГИДРОСТЕНДА

|

Расчетное давление, МПа (кгс/см) |

||||

|

Допускаемое рабочее давление, МПа (кгс/см) |

||||

|

Расчетная температура, °С |

||||

|

Характеристика рабочего агента |

||||

|

(вода, нейтральные жидкости и т.п.) |

||||

В этом случае вы можете повторить покупку документа с помощью кнопки справа.

Произошла ошибка

Платеж не был завершен из-за технической ошибки, денежные средства с вашего счета

списаны не были. Попробуйте подождать несколько минут и повторить платеж еще раз.

Похожие статьи